Anwendungskompetenz Sensorik

Im Rahmen der Industrialisierung 4.0 sowie der fortschreitenden Digitalisierung besteht für Unternehmen ein erhöhter Bedarf, den eigenen Maschinenpark zu modernisieren. Dieser Beitrag gibt einen Einblick in den Prozess des „Retrofit“ als geeignete Modernisierungsoption und definiert die Grundlagen im Bereich Sensorik, die notwendig sind, um diesen Prozess in KMU anzustoßen.

Take Home Message

- Retrofit eignet sich für fast alle Maschinenparks, um sie zu modernisieren

- Kernpunkt ist hier, wie bei jedem Digitalisierungsprozess, die Fragestellung: Welche Informationen möchte ich gewinnen? Welche Prozesse können diese Informationen erleichtern?

- Sensorenkenntnisse helfen dabei, die passenden Sensoren zu Ihrer individuellen Fragestellung zu finden

- Innerhalb des Unternehmens finden sich meist Mitarbeitende mit Vorkenntnissen, der Ausbau dieses Wissens lohnt sich!

- Viele Sensorlösungen können Inhouse durch die Mitarbeitenden gebaut und genutzt werden.

Einführung

Die Digitalisierung bestehender Prozesse wird häufig durch Retrofit erreicht. Die Bezeichnung „Retrofit“ leitet sich von den Wörtern „retro“ für rückwärts und „to fit“ für anpassen ab. Sie bezeichnet demnach die Auf- bzw. Nachrüstung und Modernisierung von vorhandenen Maschinen, um diese für digitalisierte Prozesse nutzbar zu machen. So können zum Beispiel mittels Sensorik Produktions- und Prozessdaten erfasst werden, die später für weitere Digitalisierungsschritte zur Verfügung stehen. Ein idealtypischer Ablauf bei der Digitalisierung von Produkten und Prozessen wurde bereits von den Kollegen:innen vom Mittelstand 4.0 – Kompetenzzentrum Chemnitz [1] beschrieben und beinhaltet drei Schritte:

- Auswahl geeigneter Sensoren

- Auswahl der Kommunikationsschnittstelle

- Einbindung der Daten an übergeordnete Systeme

Vergleichbar ist dazu auch das „Industrie 4.0-Retrofit-Stufenmodell“ [2] des VDMA.

Retrofit

Eine niedrigschwellige Möglichkeit zur Kompetenzentwicklung

Retrofit ermöglicht es gerade kleinen und mittleren Unternehmen eigenständig ein eigenes Datenresort aufzubauen und so nächste Schritte für die Digitalisierung zu gehen. Dabei empfiehlt es sich, die Aufrüstung des Maschinenparks durch ein internes Projekt zu koordinieren und die involvierten Mitarbeiter:innen zu befähigen. Mit diesen mitarbeitergebundenden Kompetenzen werden Erfahrungen für zukünftige Digitalisierungsschritte aufgebaut und/oder Erfolgschancen bei der Einbindung von externen Dienstleistern erhöht. Vertiefte Kenntnisse der Sensorik sind dafür eine wichtige Grundlage.

Mit Sensoren kann man beispielsweise den Anlagenzustand bestimmen und Wartungsvorhersagen treffen oder auch den Produktionszyklus überwachen. Dabei sind für die Auswahl geeigneter Sensoren bereits Kenntnisse über deren Wirkungsweisen und Einsatzgebiete notwendig. Ob man zum Beispiel wissen möchten, wie stark eine Maschine nach einer bestimmten Nutzungszeit schwingt, ob eine starke Wärmeentwicklung stattfindet oder ob alle produzierten Werkstücke fehlerfrei sind, entscheidet über die Auswahl der verwendeten Sensoren.

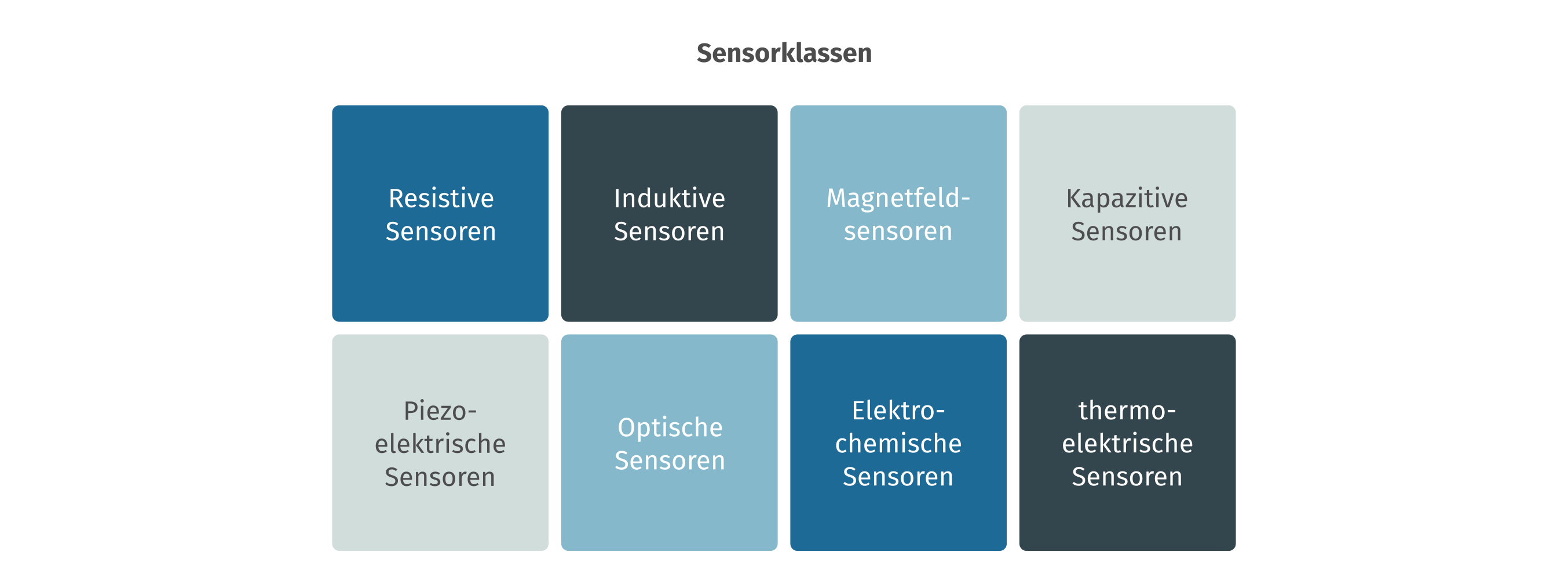

Je nach Problemstellung erarbeiten innovative KMU in der Regel eigene Lösungen, um möglichst passgenaue Daten zu beziehen. Diese speisen das eigene Datenresort, um später auch für weitere Prozesse genutzt zu werden. Daher bedarf es eines Ansatzes, um Mitarbeiter:innen vertieft im Bereich der Sensorik zu befähigen. Aus diesem Grund möchten wir hier acht Sensorenklassen und deren Funktionalität vorstellen und damit den Weg hin zu Anwendungskompetenz der Facharbeiter:innen im Betrieb stärken.

Messprinzipien und Wirkungsweisen von Sensoren

Das Wirkprinzip von resistiven Sensoren beruht auf der Umformung einer Messgröße in eine ohmsche Widerstandsänderung des Messaufnehmers. Ein wichtiges Beispiel sind Temperatursensoren. Sobald die Temperatur steigt, erhöht sich der Widerstand und lässt so Rückschlüsse auf die Höhe und Dauer des Temperaturanstiegs zu. Weitere Vertreter dieser Klasse sind die Dehnungsmessstreifen. Damit lassen sich verschiedenste physikalische Größen erfassen, beispielsweise Kraft, Druck, Drehmoment, Beschleunigung und sogar Schwingungen im Hochfrequenzbereich. Darüber hinaus existieren auch resistive Gas- und Feuchtigkeitssensoren.

Induktive Sensoren erzeugen ein hochfrequentes magnetisches Wechselfeld. Sie detektieren metallische Objekte, die sich in diesem Feld bewegen und arbeiten berührungslos. Aufgrund dieser Eigenschaft können damit verschleißfrei Winkel, Wege, Abstände und Geschwindigkeiten gemessen sowie Positionen (bspw. von Ventilstellungen) überwacht werden.

Magnetfeldsensoren messen die Flussdichte in Magnetfeldern. Sie basieren aufgrund des ausgesprochen großen Messbereichs von 10-15 bis 10 Tesla auf unterschiedlichsten Messverfahren. Entsprechend groß ist auch das Anwendungsgebiet. Potentialfreie Strommessung, Schichtdickenmessung, Lagesensorik sind einige beliebige Beispiele.

Kapazitive Sensoren erfassen die Veränderung der elektrischen Kapazität in einem Kondensatorsystem. Diese Veränderung kann auf verschiedene Art und Weise zustande kommen. Es ändert sich entweder der Plattenabstand, das Medium (Dielektrikum) zwischen den Platten oder die wirksame Plattenfläche (bspw. durch Verdrehung). Durch diese Vielzahl an Möglichkeiten resultiert eine sehr große Anwendungsbreite in dieser Sensorklasse. Es lassen sich unter anderem Messgrößen wie Druck, Abstand, Füllstand und Beschleunigung aber auch Feuchtigkeitsänderungen erfassen.

Der Piezoelektrische Effekt beschreibt ein Auftreten einer elektrischen Spannung in bestimmten Festkörpern bei mechanischer Beanspruchung. Piezoelektrische Sensoren, die auf diesem Prinzip beruhen, eignen sich zur Bestimmung von Druck, Beschleunigung, Spannung, Kraft oder auch als Gassensor. Diese Sensorart findet sich beispielsweise in Airbags in Automobilen – bei mechanischem Druck auf den Sensor löst der Airbag aus. Sie haben jedoch den Nachteil, dass sie sich schlecht für den Einsatz rein statischer Messungen eignen.

Optische Sensoren basieren auf dem sogenannten photoelektrischen Effekt, bei der Licht in elektrische Energie transformiert wird. Gegenüber magnetischen, kapazitiven und induktiven Sensoren haben sie den Vorteil, dass sie durch elektrische und magnetische Felder nicht gestört werden. Darüber hinaus besitzen sie eine große Reichweite. Die Komplexität der Anwendungen, die mit dieser Klasse von Sensoren erreicht werden kann, reicht von der einfachen Lichtschranke über die Entfernungsmessung, Positions- und Objekterkennung hin bis zur komplexen Bildverarbeitung.

In elektrochemischen Sensoren reagiert das Sensormaterial mit dem zu untersuchenden, meist gasförmigen Stoff. Als Reaktionsprodukt entsteht ein elektrisches Signal, das beispielsweise linear proportional zur Konzentration des zu untersuchten Stoffes ist.

Thermoelektrische Sensoren wandeln Wärmeenergie in elektrische Energie. Mit ihnen lassen sich Temperaturen in einem sehr großen Temperaturbereichen erfassen, beispielsweise mit den Elementen des Typ Ks von -200 bis 1250 °C. Thermoelektrischen Sensoren müssen mit dem zu messenden Objekt direkt verbunden sein.

Anwendungskompetenz Sensorik – Innovativ mit Retrofit

Im Vorgehensmodell des Kompetenzzentrums Mittelstand 4.0 Chemnitz als auch im „Industrie 4.0-Retrofit-Stufenmodell“ ist die Sensorik der erste Baustein. Zusammen mit der Aktorik ist die Sensorik häufig Bestandteil eines grundständigen Berufsbildes und bildet die Grundlage der Mess-, Steuer- und Reglungstechnik. Insbesondere Facharbeiter:innen haben teilweise bereits sehr gute Kenntnisse in diesen Bereichen, z.B. Mechatroniker:in, Kfz-Mechatroniker:in, Industriemechaniker:in, Chemikant:in, Elektroniker:in für Betriebstechnik oder Elektroniker:in für Informations- und Systemtechnik. Sie sind prädestiniert, im Themenfeld zusätzliches Wissen zu erhalten und somit die Grundlage für neuartige Datenerhebungslösungen im Betrieb zu legen. Das stärkt Produkt- und Prozessinnovationen. Sie erfüllen damit mindestens eine entscheidende Rolle im Bereich des Innovationsmanagements, die des/der Ideenautor:in und des/der Fachexperten:in. Retrofit kann somit genau wie jeder andere Neuerungsprozess als internes Projekt betrachtet werden und benötigt einen Projektplan sowie Mitarbeitende, welche die entsprechenden Rollen und Kompetenzen ausfüllen.

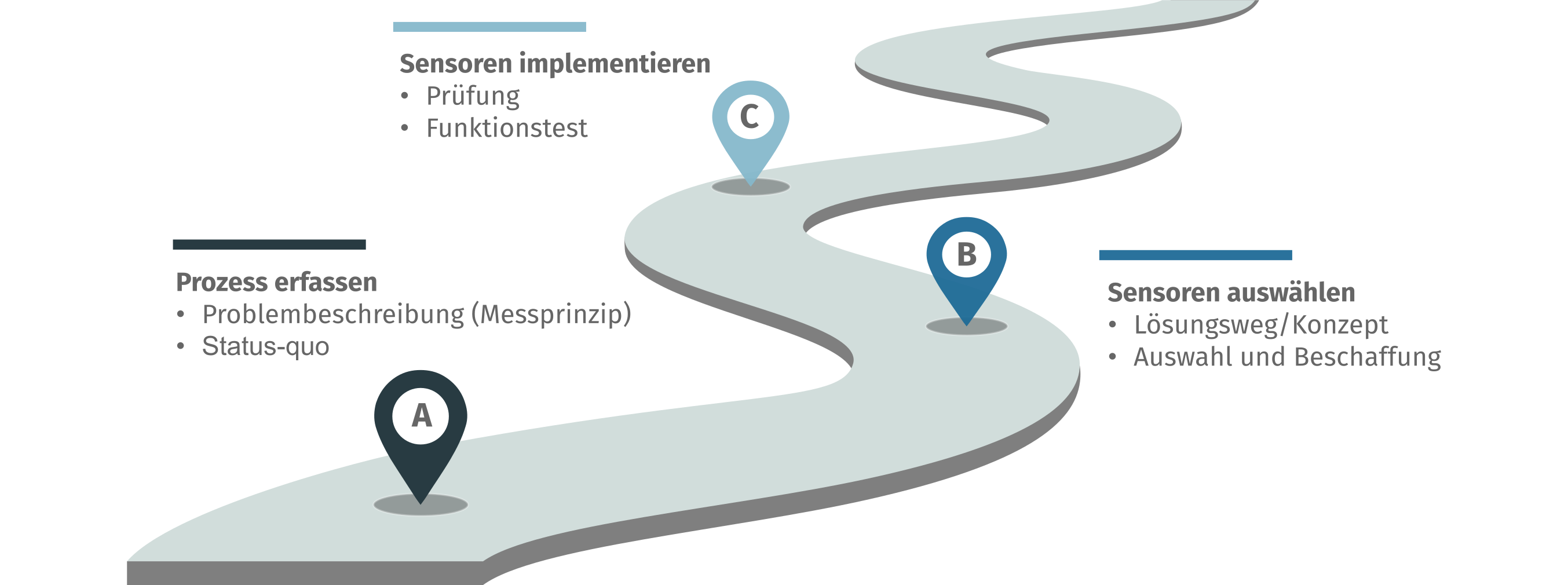

Deshalb wollen wir hier die Anwendungskompetenz Sensorik in drei Schritten wie folgt beschreiben:

- Prozess erfassen: Problembeschreibung (Messprinzip) und Status-quo

- Sensoren auswählen: Lösungsweg/Konzept, Auswahl und Beschaffung

- Sensoren implementieren: Prüfung und Funktionstest

1 Problembeschreibung (Messprinzip)

Frage: Sind die Messprinzipien bereits bekannt?

Tätigkeiten: Zur Verfügung stehende Messprinzipien aneignen

Frage: Welche Messprinzipien sind vorhanden, sind weitere Messprinzipien nötig?

Tätigkeiten: Prozess analysieren, bestehende Messprinzipien erkennen bzw. fehlende/ergänzende Messprinzipien zuordnen (bspw. Ausschlussverfahren)

Kompetenz: Messprinzipien verschiedenen Anwendungen zielgenau zuordnen

Frage: Welche Eigenschaften sollte das Messignal haben?

Tätigkeiten: Referenzrahmen für Messignale festlegen (Eingangs- und Ausgangssignal), Störanfälligkeit prüfen, Fehlerquellen ausschalten

Kompetenz: Störquellen verschiedener Messprinzipien kennen, Fähigkeit Skalen für Messignale zuzuordnen und fehlerhafte Ausschläge zu erkennen

A – Prozess erfassen

2 Status-quo

Frage: Welcher Bauraum und welche Schnittstellen stehen zur Verfügung?

Tätigkeiten: Bauraum aufnehmen und ggf. Schnittstellen identifizierenFrage: Welche Umgebungsbedingungen herrschen vor?

Tätigkeiten: Umgebungsbedingungen beschreiben

Kompetenz: Mögliche Veränderungen der Umgebungsbedingungen vorausdenken

3 Lösungsweg / Konzept

Frage: Wie groß ist der Sensor und wo lässt er sich positionieren?

Tätigkeiten: Sensorgrößen aneignen und dessen Verbindungsmöglichkeiten eruieren

Kompetenz: Lösung zur mechanischen Anbringung der Sensorik identifizieren

Frage: Wie wird der Sensor geschützt?

Tätigkeiten: Fachkenntnis über die Anlage, passende Schutzmechanismen für bestehende Anlage und gewählte Sensoren identifizieren, „Schwachstellen“ des Sensors erfassen, ein Gehäuse beplanen, ggf. 3D-Druck

Frage: Wie wird der Sensor mit Energie versorgt?

Tätigkeiten: Stromquellen ausfindig machen und ggf. auf kontinuierliche Versorgung achten, Stromversorgung der gesamten Anlage auswerten und Überspannung vermeiden, Grundlegende Kenntnisse in Elektrik und Elektronik, grundlegende Kenntnisse über Maschinenrichtlinie und CE-Norm

Kompetenz: Folgewirkung bei Überspannung einschätzen

Frage: Welche Genauigkeit und Qualität soll erreicht werden?

Tätigkeiten: Überprüfung der Skalenrichtwerte der Messung, Auswertung der Ergebnisse und ggf. Anpassung durch weitere Sensoren

B – Sensoren auswählen

4 Auswahl und Beschaffung

Frage: Wo soll die Sensorlösung beschafft werden? Soll ein Dienstleister beauftragt werden?

Tätigkeiten: In Frage kommende Sensorlieferanten, bspw. Direktlieferanten oder Plattformanbieter finde und nutzen, ggf. notwendige Dienstleister ausfindig machen sowie Lieferzeiten berücksichtigen, Normen und Zertifizierungen beim Zukauf der Sensorlösungen beachten und diese beschaffen und/oder Dienstleister beauftragen

Kompetenz: Methodenkompetenz beim technischen Einkauf bzw. bei der Einbindung von Dienstleistern

5 Prüfung und Funktionstest

Frage: Ist die Sensorik betriebsbereit?

Tätigkeiten: Durchführung eines Qualitätschecks bei Wareneingang, bspw. Sichtprüfungen, Signalprüfung (logische Überprüfung) und/oder Abnahme der Lösung beim beauftragten Dienstleister

C – Sensoren testen

Fallbeispiele

Fallbeispiel 1 – Retrofit einer Fräsmaschine

GETT Gerätetechnik GmbH

Im Zuge der Industrie 4.0 stellte das Unternehmen GETT Gerätetechnik GmbH zunächst Überlegungen zur Effizienzsteigerung und papierlosen Dokumentation an. Ein erstes Projekt dazu wurde für die Auftragserfassung beim Fräsen von Produktteilen gestartet. An einer Fräsmaschine erfasst ein Sensor den durchfließenden Strom und gibt die Signale an ein IoT-Gateway weiter. Ein Tastmodul ist ebenfalls mit dem IoT-Gateway verbunden und ermöglicht es den Mitarbeitenden, die eingehenden Signale einem Vorgang zuzuordnen – handelt es sich um einen Arbeitsvorgang, einen Probelauf oder eine Störung. In einer internen Datenbank werden die Daten gespeichert und ausgewertet. Eine entsprechend grafisch aufbereitete Darstellung am Rechner bietet nun die Möglichkeit, auszulesen, wann und über welchen Zeitraum Strom in der Fräsmaschine fließt. Daraus lassen sich Rückschlüsse auf Laufzeiten, Leerlauf und Störungen ziehen. Das entlastet die Mitarbeitenden, da die händische Dokumentation der Maschinenlaufzeit entfällt und ermöglicht außerdem einen detaillierten Blick auf die Zeitverteilung einzelner Fertigungsaufträge.

Fallbeispiel 2 – Retrofitting von Werkzeugmaschinen

HTWK Leipzig

Sollen bestehende Maschinen fit für digitale Lösungen gemacht werden, müssen die passenden Sensoren zur Erfassung der gewünschten Messgrößen ausgewählt und hinzugefügt werden. Für die Implementierung von kraftgeregelten Prozessen in Werkzeugmaschinen wurden dafür passfähige Kraftsensoren ausgewählt, die an geeigneten Stellen angebracht wurden. Zusätzlich wurde an die bestehende Steuereinheit der Werkzeugmaschine ein internetfähiger Industrie-Mini-PC angeschlossen, der sowohl die Auswertung der Sensordaten übernimmt und die entsprechenden Steuersignale für die SPS erzeugt als auch die Kommunikation mit einem Cloud-Server managet.

Fallbeispiel 3 – Sensorintegrierte Fertigungsprozesse

Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden e.V.

In Digitalisierungsprojekten sind Prozesswissen und Prozessverständniss für intelligente Fertigungsprozesse unabdingbar. Die intelligente Vernetzung der Anlagen und Softwaresysteme durch sensorintegrierte Werkzeuge führen dabei zu anwendungsorientierten echtzeitfähigen Lösungen. In der Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden e.V. wurde daher eine in-process-Qualitätssicherung im Bearbeitungsraum einer Werkzeugmaschine zur Oberflächenerfassung und Oberflächenbewertung durchgeführt. Optische Sensoren ermitteln mittels Beispielobjekten Oberflächeneigenschaften, Defekte und Güteklassen. Auf Basis dessen können Prüfprogramme automatisiert arbeiten. Die Bildaufnahme von Bauteiloberflächen bzw. lokaler Oberflächenausschnitten ermöglicht fortan eine Klassifizierung.